Wizyta w fabryce Istanbul Agop

Nadeszła więc pora, by zmienić nieco otoczenie i spędzić miło czas w jakimś interesującym miejscu.

Z pomocą przyszedł dystrybutor marki Istanbul Agop na Polskę - firma Sound Trade oraz sam producent, który powiedział krótko i rzeczowo: "To przyjeżdżacie do nas?". Nie zdążyli nawet dokończyć tego zdania, gdy już siedzieliśmy w samolocie do Stambułu celem wizyty u słynnego tureckiego producenta.

Nasza wizyta miała kilka celów. Oprócz standardowego szperania w fabryce chcieliśmy również uzyskać odpowiedzi na pytania nurtujące wiele osób, a także obalić stereotypy, jakie wciąż krążą na temat tureckich producentów blach.

Na lotnisku czekał już na nas Onur Burak Genc wraz z anonimowym kierowcą. Chwilę po usadowieniu się w aucie z hukiem przydzwonił w nas taksówkarz, który tradycyjnie włączał się do ruchu na zasadzie "cała droga moja". Na szczęście, nasze autko uległo jedynie drobnemu zarysowaniu, natomiast "złotówa" miał zdrowo pogniecioną facjatę swojej taryfy. Po wymianie "uprzejmości" między kierowcami panowie, jak gdyby nigdy nic, wsiedli w samochody i ruszyli. Po tym efektownym przywitaniu udaliśmy się do hotelu, a później zacierając łapki z ciekawości prosto do fabryki!

Pamiętacie zapewne naszą wizytę w fabryce Paiste? W przypadku Istanbul Agop mamy do czynienia z wielce odmienną manufakturą. Dopiero po wizycie w tureckiej fabryce można stwierdzić, jaka różnica występuje między szwajcarską a turecką produkcją. Odnośnie cech wspólnych z pewnością oprócz wysokiej jakości produktów łączy ich wielka życzliwość, serdeczność dla gości oraz otwarcie na sugestie, uwagi i komentarze. A sama produkcja? Niby to samo, a jednak trochę inaczej.

Fabryka Istanbul Agop umiejscowiona jest w dużym budynku na obrzeżach Stambułu. Obszerne biuro zawalone uroczo materiałami prasowymi z całego świata zajmuje najwyższą kondygnację. Tam też przywitał nas szerokim uśmiechem Arman wraz ze swoim bratem Sarkisem. Na ścianach wiszące banery z endorserami, gdzieniegdzie talerze, które swoim wyglądem sugerowały, że pamiętają jeszcze odsiecz wiedeńską. Ujmijmy to może tak - gdyby fani talerzy tureckich (a wiemy, że są u nas w kraju tak dokładnie określeni zapaleńcy) pojawili się w fabryce to prawdopodobnie dostaliby ślinotoku, powodującego korozję chromowanych obręczy DW. Fabryka nie jest mała i możemy mówić tu o naprawdę dużym producencie, gdzie w poszczególnych działach znajduje się po kilku wyspecjalizowanych pracowników, tak więc nie mamy tu "panów Mietków od wszystkiego". Jeżeli myślał ktoś, że pracuje tu 10-20 mało schludnych Turków to jest w dużym błędzie. Celowo używamy takich opisów, ponieważ wśród naszych perkusistów krążą dokładnie takie opinie, które często wykraczają poza ogólnie pojętą "poprawność polityczną". Nie ma co sobie mydlić oczu. Na szczęście mieliśmy możliwość zobaczenia tego osobiście i przekonania się, jak jest naprawdę.

Tradycyjnie nie obeszło się bez prezentów dla gospodarza, po czym zasiedliśmy wygodnie w biurze podyskutować na tematy nas interesujące. Arman (typowy charyzmatyczny szef) opowiedział historię firmy, która założona przez ojca - Agopa Tomurcuka - wkraczała na rynek na początku lat 80- tych ubiegłego wieku pod nazwą Istanbul. Późniejsza tragiczna śmierć Agopa doprowadziła do zmian i uformowania przez jego dwóch synów - Armana i Sarkisa - nowej marki Istanbul Agop.

Zawirowania prawne związane ze znakiem towarowym "Istanbul" z pewnością nie ułatwiały rozwoju, a powstanie marki byłego współpracownika Agopa - Mehmeta - wprowadziło dodatkowe zamieszanie. Mimo to, obaj synowie założyciela firmy, zgodnie i rozsądnie rozłożyli między siebie zakres obowiązków i ze zdwojoną siłą uderzyli z nowymi produktami, uruchamiając dodatkowo słynną markę dla rockmenów - Alchemy. Oczywiście, wydawałoby się, że obaj szefowie wciskają nam "głodne kawałki" opisując, jak to kiedyś sami wprawili się w fachu, czego obraz macie chociażby w oficjalnej historii firmy, znajdującej się na stronie www.istanbulagop.com Tymczasem następnego dnia szczęki lekko nam się obsunęły w momencie, gdy obaj panowie (szczególnie ciekawie to wyglądało w odniesieniu do Armana, pełniącego rolę typowego "pana zza biurka pod krawatem") zaczęli z zegarmistrzowską precyzją wymachiwać rozgrzanymi do czerwoności kawałkami talerzy. Takie umiejętności wymagają doskonalenia.

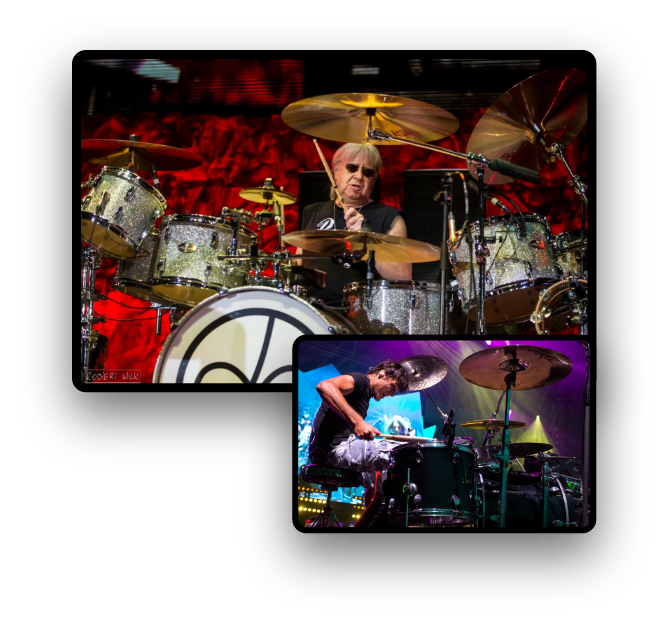

Sarkis - starszy z braci - jest odpowiedzialny za proces produkcji i nie tylko nadzoruje i dogląda, co tam pracownicy wykują, ale także sam łapie za narzędzia. Pracownicy czują przed nim bardzo duży respekt, nie tyle w kontekście władczego szefa, co mistrza fachu i eksperta. Z pewnością panowie wiedzą empirycznie, jak wygląda dokładnie cały proces produkcji (nie wyobrażamy sobie Craigie Zildjian młotkującej nowe A Custom? ale to też zupełnie inna produkcja i historia). Firma pamięta również o tym, że samymi majstrami rynku nie zdobędzie, dlatego też dużą rolę odgrywa Burak Ersöz, który w dużej mierze odpowiedzialny jest za kontakt z artystami, a z racji tego, że sam jest doskonałym bębniarzem wie, co znaczy sprzęt dla muzyka.

Kolejną rzeczą, która nas nurtowała to stabilność zatrudnienia. Często słychać było opinie, że tak naprawdę w Turcji tę i tę firmę obsługują w sumie ci sami rzemieślnicy. Nie w przypadku Istanbul Agop. Arman zastosował rozwiązanie typowo europejskie i znane wielu pracującym w różnej maści firmach. Umowa zawiera klauzulę lojalności, po której podpisaniu - uwierzcie nam - najbardziej krewki turecki charakter nie będzie miał ochoty podklepywać młoteczkiem u konkurencji. Uczciwie, konkretnie i rzeczowo, bardzo profesjonalne ujęcie tematu. Żadna z blach będąca produktem innej firmy nie wyszła spod ręki pracownika naszych gospodarzy, tak samo odwrotnie - żaden z pracowników innych firm nie dorabia sobie w Istanbul Agop po godzinach. Zespół to kolektyw zgrany od paru lat, co przywodzi skojarzenie do zachodnich standardów i prawdziwie szczerego przywiązania do firmy.

Następnie przeszliśmy do omawiania samych produktów firmy, ich przeznaczenia stylistycznego, wytrzymałości, powtarzalności itd. Był okres, że firma posiadała w swojej ofercie ok. 800 różnych brzmień (!). Z czasem panowie doszli jednak do wniosku, że powoduje to duże zamieszanie i trzeba produkcję posegregować i sprecyzować. Istanbul Agop posiada więc talerze tak indywidualne, jak chociażby serie Istanbul Agop przeznaczone głównie do lżejszych odmian muzyki, z drugiej strony posiada rockowe, powtarzalne Xist czy chociażby nowe Alchemy, w których dokonano innowacji w procesie wytopu i obróbki, zwiększając ich wytrzymałość, przez co odrywają od siebie metkę "kruchych". Sam Arman przyznał, że dawne Alchemy nie spełniały do końca jego oczekiwań pod kątem wytrzymałości tym bardziej, że były to talerze do grania rockowo-metalowego (patrz np. dawne płyty rodzimego Vader) . Rzeczywiście, podczas węszenia w magazynie z talerzami (kto nie był, niech się wręcz włamie do takiego magazynu, eldorado!) mieliśmy możliwość skatowania paru nowych Alchemek i z zadowoleniem przyznajemy, że blachy poprawiły się pod każdym względem. Reasumując, duża, ale posegregowana różnorodność brzmień absolutnie nie ogranicza muzyka, powoduje wręcz głębsze eksploracje zasobów, rozszerzając przy tym arsenał możliwości danego pałkera.

Po skosztowaniu polskich wyrobów spirytusowych (kto mógł ten mógł, a mógł nie każdy) i długiej konwersacji na dalsze tematy, ustaliliśmy konkretnie wizytę na dziale produkcyjnym, który zajmował dwa niższe piętra. Z racji regularnej godziny wytapiania metalu (przed południem, a my już byliśmy zdrowo po godz. 17), a także faktu, że nawet symboliczna konsumpcja trunków uniemożliwia wizytę pomiędzy rozgrzanymi piecami, fruwającymi ponad głowami czerwonymi plastrami metalu, kującymi majstrami i wiórami ściętych blach, umówiliśmy się na poranne tournee po fabryce. Jak to wygląda? Chodźmy zobaczyć!

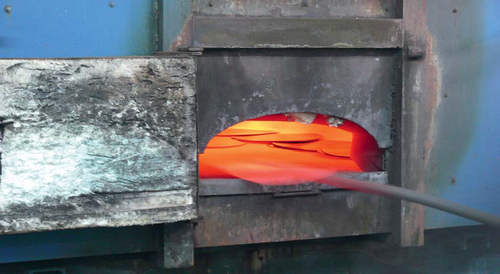

Precyzyjne przygotowanie mikstury w niewielkim piecu hutniczym. Dokładnie wszystko wymieszane pichci się przez dobrych parę godzin do formy surówki. Wszystko kontrolowane czujnikami, więc trudno mówić tu o robieniu czegoś "na oko". Wpływa to na powtarzalność przygotowywanej masy..

Wylewanie surówki do odpowiednich form. Wszystko to odbywa się bardzo płynnie i sprawnie, przy udziale 3-4 pracowników. Po każdym odlewie piec jest dokładnie czyszczony. Iskry trzaskają na prawo i lewo. Wszystko to wygląda bardzo efektownie i robi spore wrażenie. Kilkakrotnie pytaliśmy o wypadki przy pracy, jednak panowie twierdzą, że nigdy nic poważnego się nie stało. Całkiem możliwe, pracownicy mają do dyspozycji odzież ochronną, ale czasami "nie pamiętają", by ją założyć, więc chyba rzeczywiście nic strasznego tam się nie dzieje.

W tym miejscu cięte są pęknięte blaszki. Widok dość przerażający, szczególnie dla tych, co mają problemy finansowe. Tylko niewielki procent zużytych blach trafi a do pieca, nie można bowiem przygotować surówki z samych zużytych talerzy.

Tak wyglądają talerze na samym początku. Grube krążki przypominające prędzej "placki po bieszczadzku" aniżeli przyszłe crashe lub ride?y. Każdy krążek jest ważony i dopasowany do odpowiedniego rodzaju blachy. Mimo, że zostały już dawno wylane z pieca, wciąż są nieziemsko gorące, o czym przekonał się naczelny Perkusisty, który zawadiacko porwał się z łapami na jeden z nich.

Nasze grube krążki wywożone są piętro wyżej, gdzie stoi olbrzymi piec. Tam są wkładane, gdzie powoli się rozpłaszczają pod wpływem temperatury. Pracownik wachluje długą łopatą, przekładając talerzami jak pizzą, Po chwili wyciąga jeden z nich, a drugi pracownik wielkim szczypcami łapie za rozgrzany metal?.

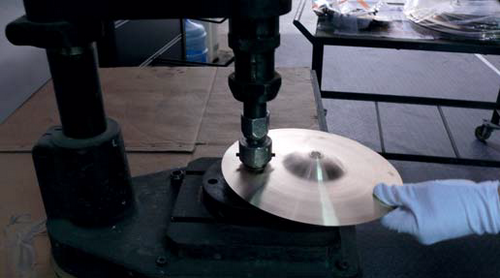

?i przenosi do ustawionej kilka metrów dalej prasy. Jest to najstarsze urządzenie w całej fabryce. Wygląda bardzo uroczo, gdy wszystkie tryby zajęczą i czerwony talerz przechodzi zgniatany na drugą stronę. Tam odbiera go kolejny pracownik. Jak widzicie z prawej jego strony leżą czarne talerze, które? znowu lądują do pieca! Blaszki przechodzą ten proces kilkakrotnie celem uzyskania odpowiedniej grubości.

Pamiętacie, jak w Paiste szwajcarzy tłuką bell w talerzu? W Istanbul Agop odbywa się to nieco inaczej. Gdy talerz np. po raz czwarty przeszedł przez proces piec-prasa, ląduje w prasie wybijającej bell. Paiściaki do tego celu rozgrzewały jedynie środek blaszki do uplastycznienia materiału. Turcy tłuką w kompletnie rozgrzanej blaszce. Oczywiście wszystko dzieje się za pomocą szczypiec, bo nasze naleśniki są wciąż piekielnie gorące.

Talerze są obecnie wbrew pozorom bardzo kruche. Poleżą tak trochę i gdy zbierze się ich odpowiednia ilość lądują znowu w piecu, po czym wrzucane są do wielkiego pojemnika z odpowiednim roztworem, gdzie nabierają swojej mocy.

Kolejny etap - gotowy do kucia krążek trzeba jeszcze przekuć i można dorzucić go koledze do całej wesołej gromadki, czekającej na skrawanie.

Maszyna ustawiona do wielkości danego modelu skrawa blaszkę. Wstępny etap kształtowania formy możemy więc uznać za zakończony. Teraz zaczynamy pracę chirurgiczną.

Nie przypomina to może instytutu kardiologii, jednak panowie naprawdę wykonują swój fach precyzyjnie. Także my mieliśmy okazję po raz kolejny (tak samo, jak w Paiste) popsuć talerz, ponieważ operowanie młotkiem w przy - padku kucia ride?a 22 cale jest zupełnie czymś innym w porównaniu do przybijania gwoździa w altance na działce u szwagra. Zwróćcie uwagę, że panowie otrzymują talerz płaski. Potrzeba ok. 3 do 4 tys. uderzeń w ride 22", by przybrał lekko stożkową, tradycyjną formę. Istanbul Agop to nie tylko chłopaki z młotami w łapach. Talerze Xist kute są dodatkowo za pomocą maszynowych młotów, co pozwala na uzyskanie większej powtarzalności modeli. Generalnie Xisty robione są nieco inaczej, ale? to tajemnica firmy. Jedynie możemy wspomnieć, że to sprytny i dość prosty sposób, ale jak wiadomo, najtrudniej wpaść na proste rozwiązania.

Tutaj mamy do czynienia ze znanym już nam procesem toczenia. Drobne metalowe wiórki fruwają spod dłuteł. Talerze zaczynają nabierają już finalnego kształtu. Stanowisko obok, pracownik wygładza chropowate krawędzie talerzy. Przechodzimy powoli do ostatniego, kosmetycznego etapu produkcji.

Gotowe blaszki trzeba oznaczyć. Najpierw wybijany jest znak firmy. Później należy nanieść odpowiednie napisy modelu i rozmiaru. Gdy farba wyschnie, talerze pakowane są w folie i wysyłane zgodnie z zamówieniem.

Wspominana wcześniej talerzownia firmy, gdzie za pozwoleniem pracowników można sobie przebierać w modelach, wieszać na statywy i tłuc do woli, kaprysząc przy najmniejszym szczególe. Jest to idealne miejsce do poznania możliwości brzmieniowych firmy. Wszystkie modele blach, pełna konfiguracja wymarzonego zestawu lub zestawów. Człowiek zapomina tam o czasie?

Przygotowane sety talerzy. Prawdopodobnie któryś z nich zostanie zamówiony przez Sound Trade do Polski i wyląduje w jednym z naszych sklepów.

Gdy dobierzemy swoją konfigurację blach możemy ją przetestować na zastawie perkusyjnym w specjalnym pomieszczeniu o wspaniałej akustyce. Zasadniczo wygląda to tak, że taszczone są tam dziesiątki kilogramów blach, po czym wymieniane są na inne, by znaleźć swój set marzeń. Gdy się w tym nie opamiętamy i nie włączy nam się zdrowy rozsądek, taka zabawa może trwać dobrych kilka godzin? Dzieci, po prostu jak dzieci?

Ekipa "biurowa" fabryki Istanbul Agop. Pierwszy z prawej to Onur Genc, nasz przewodnik zarówno po fabryce, jak i mieście. Między Armanem a Sarkisem stoi Burak Ersöz i to właśnie jego powinniście męczyć, jeżeli chcielibyście zostać endorserem marki.

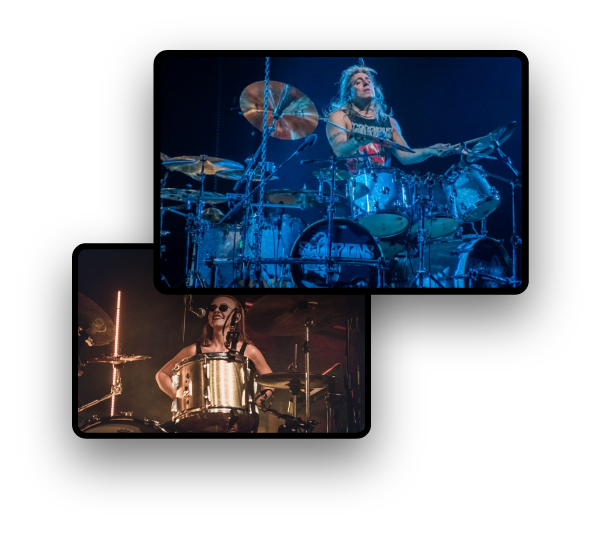

Otwartość firmy oraz prawdziwie nowoczesne myślenie zaskoczyłoby niejednego sceptyka, który wizualizuje firmę w postaci kilku śpiewających śniadych panów, młotkujących blachy w mało schludnej piwnicy. Tak wiele osób wciąż postrzega tureckie manufaktury. Owszem, fabryka Istanbul nie jest może tak wychuchana jak wspomniana Paiste (o czym mówił z uśmiechem sam Arman), jednak mamy tu do czynienia z nieco innym procesem produkcji, zupełnie innych w charakterze talerzy. To po pierwsze. Po drugie fabryka jest bardzo przestrzenna, bezpieczna i naprawdę starać się trzeba o to, by doszło do jakiegokolwiek wypadku. Działy produkcyjne są wyraźnie oddzielone, pracownicy zajmują się przypisanymi konkretnie zadaniami, co wiąże się z płynnością produkcji. Nie ma też atmosfery infantylnej sielanki, panowie skoncentrowani są na swojej robocie, więc nie ma mowy o jakimś przypadku. Nie ma więc też atmosfery robót przymusowych, kojarzonych z chińską produkcją obuwia i panowie podczas pracy żartują sobie (np. z nas, taki wielki koleżka od pieca coś tam mówił o przypieczeniu naczelnego). Turecki charakter fabryki połączony z niemalże "niemieckim" rozkładem obowiązków robi duże wrażenie. Z pewnością odczuwa się coś ponad zwykłe odlewanie stopu metalu i kucie talerzy. Firma przywiązuje dużą wagę do endorserów marki, starając się tworzyć atmosferę rodziny bębniarzy Istanbul Agop.

Gdy staniecie teraz w którymś z naszych sklepów i zobaczycie talerz tej firmy pamiętajcie, że za tym kawałkiem wykutego metalu stoi cały ogrom pracy wielu wyspecjalizowanych osób. Trzydziestoletnia firma, mająca już bardzo bogatą i burzliwą historię wydaje się oferować coś więcej niż tylko świetnie brzmiące blaszki.

Serdeczne podziękowania za wspaniałą gościnę dla całej ekipy Istanbul Agop, a także za wsparcie dystrybutora instrumentów na Polskę - firny Sound Trade. Sherefe!