Siadamy na zapiecku w Istanbul Agop

Wizyta w fabryce Istanbul Agop to zawsze ekscytujące wydarzenie. Raptem niecałe 2 godziny lotu z Warszawy i trafiamy do światowej kolebki produkcji talerzy perkusyjnych.

To już nasze drugie odwiedziny, dzięki czemu mogliśmy zobaczyć, ile się zmieniło przez te 10 lat. Można powiedzieć – dużo i mało. Firma utrzymuje tradycyjną formę tworzenia instrumentów, ale idzie z duchem czasu w sposobie prowadzenia biznesu.

W jednym z naszych ostatnich artykułów (a dokładnie TUTAJ) opisywaliśmy genezę powstania firmy Istanbul Agop. Mówiliśmy tam o sposobie tworzenia talerzy, który jest kontynuacją tego, co przez dziesiątki lat robił Zildjian. Jak to wygląda w praktyce?

Wchodzimy do bardzo eleganckiego budynku firmy, którego nie powstydziłyby się firmy zachodnie. Istanbul Agop rozwiewa wiele stereotypów odnośnie estetyki pracy w warsztatach w tamtym rejonie.

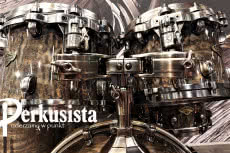

Świat talerzy Istanbul Agop

Firma posiada pięć najważniejszych rodzin blach:

-

30th Ann. to jedna seria niesamowicie eleganckich 10 talerzy.

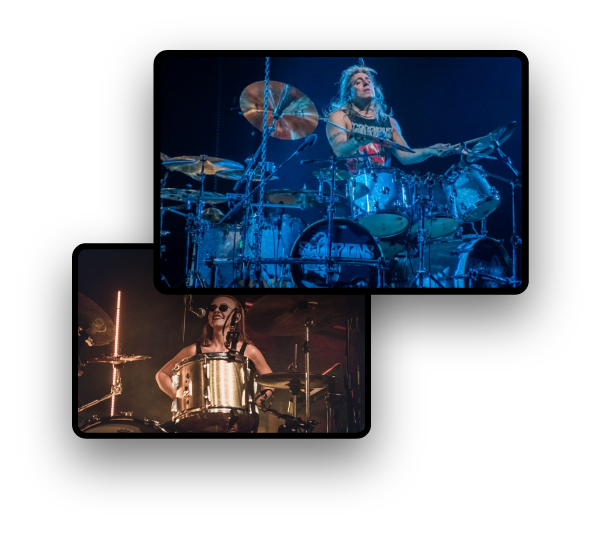

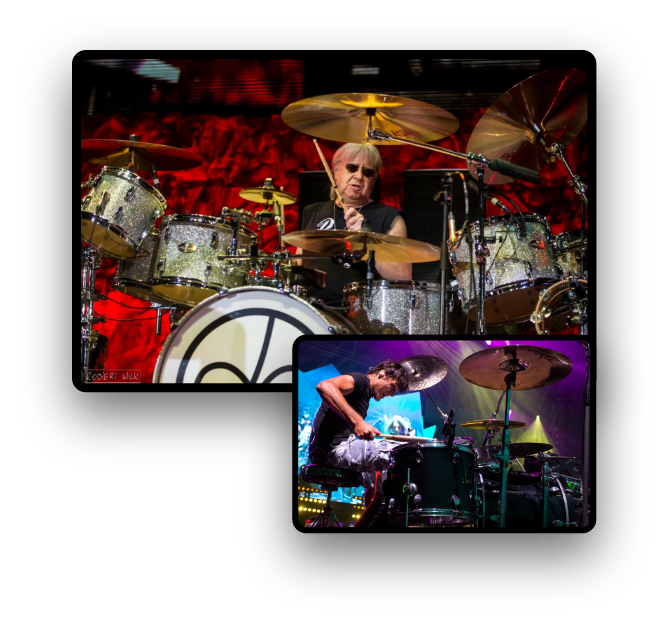

Signature obejmuje talerze w ośmiu seriach: Mel Lewis, Cindy Blackman Santana (OM), Lenny White (Epoch), Joey Waronker, Idris Muhammad, Aaron Sterling, Trevor Lawrence Jr. (Clap Stack), Agop Tomurcuk.

Custom to serie: Sultan, Turk, Special Edition.

Traditional to jeden, duży zestaw talerzy z różnymi grubościami i charakterem.

Xist to kolosalny potencjał, wciąż czekający na zasłużone uznanie. Wersje: Natural, Brilliant, ION, ION Dark, Dry Dark, Dry Dark Brilliant, Power.