Wizyta w fabryce Tama cz.2

W pierwszym odcinku naszej relacji z wizyty w fabryce Tama przedstawiliśmy długą, ciekawą historię firmy. Tym razem przyjrzymy się produkcji bębnów.

Pierwsza część relacji z wizyty: TUTAJ

Nie jest żadną tajemnicą, że produkcja bębnów rozłożona jest na dwa kraje - Japonię i Chiny. W obecnych czasach praktycznie każda firma ma swoje fabryki w Chinach lub wynajmuje tam linie produkcyjne. Hoshino czyli właściciel marki Tama ma swoją własną fabrykę w Kantonie. Zanim przejdziemy do prezentacji produkcji zróbmy mały podział produktów na "made in China" oraz "made in Japan".

Mniejsza fabryka w Japonii zajmuje się:

Perkusje Star - flagowy produkt Tamy, który okazał się tak dużym sukcesem, że są opóźnienia w zamówieniach o czym oczywiście Japończycy nie mówią, twierdząc, że to wstyd. Naszym zdaniem to wyraz wielkiego zainteresowania tymi skądinąd wspaniałymi instrumentami.

Werbel Star - logiczne, że skoro robione są w Akatsuki bębny to robione są tam także werble (indywidualne, poza zestawem)

Starphonic - seria werbli z najwyższej półki cenowej.

Sygnatury werbli - także werble artystów Tama są robione w Japonii. Werble Larsa, Tempesty, Copelanda to produkty japońskie.

Pałki - bardzo interesujące i chyba trochę mało doceniane (a szkoda) pałki perkusyjne.

Linia produkcyjna w Chinach obejmuje:

Starclassic - wszystkie modele serii Bubinga, Maple, Performer B/B.

Superstar Hyper-Drive - czyli zestawy z płytkimi tomami.

Silverstar - cała rodzina we wszystkich rozmiarach.

Imperialstar - zestawy dla początkujących.

Rhythm Mate - zestawy dla początkujących, niepewnych czy wiązać się na dłużej z bębnami.

Starclassic Snare - podobnie jak werble Stara uzupełniają bębny Star w Japonii, podobnie jest z werblami Starclassic.

S.L.P. - świetne werbel w atrakcyjnej cenie.

Soundworks - nowa linia werbli, trzecia w hierarchii za Starphonic i S.L.P., obejmująca werble metalowe i drewniane.

Produkcję w Chinach uzupełnia jeszcze hardware i część akcesoriów oraz instrumenty marszowe.

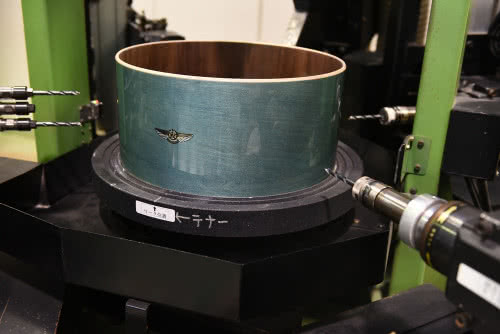

Zacznijmy od japońskiej linii produkcyjnej.

Jakość instrumentów jakie schodzą z tzw. "taśmy" nie podlega tu żadnej dyskusji. Celowo używamy cudzysłowu w wyrazie taśma, ponieważ sprzęt jest wykonywany ręcznie, a maszyny służą tylko jako uzupełnienie. Dotyczy to przede wszystkim tych sytuacji, gdzie maszyna jest po prostu bardziej precyzyjna lub proces nie wymaga ręki ludzkiej lub może być przyśpieszony. Wszystko jest tu doskonale zbalansowane i firma nie siłuje się na jakieś tanie chwyty w postaci posługiwania się jakimiś przestarzałymi narzędziami tylko po to by podkreślić tradycję. Produkcja jest zoptymalizowana, ale oparta o ludzkie oko i rękę.

Jeżeli widział ktoś nasze relacje z fabryk DW Drums lub Sonor w zasadzie wiele nowego tu się nie dowie. Japońska produkcja jest bardzo podobna do tych ekskluzywnych linii w Niemczech i USA.

1 Warstwy oczywiście tworzone są na miejscu, odpowiednie konfiguracje drewna, zgodnie z wytycznymi każdej serii

2 Ciekawe zmiękczanie warstw by były bardziej plastyczne.

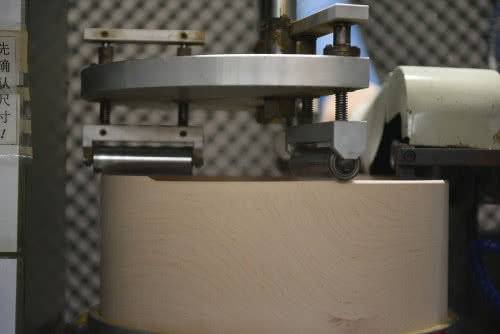

3 Klasyczne zaciskanie sklejonych korpusów. Fabryki starają się przedstawić tu różne cuda, tymczasem widoczne na zdjęciu zaciskanie korpusu jest wystarczające by uzyskać w pełni ściśnięty bęben.

4 W zależności od serii i modelu stosuje się zaciski różnego rodzaju.

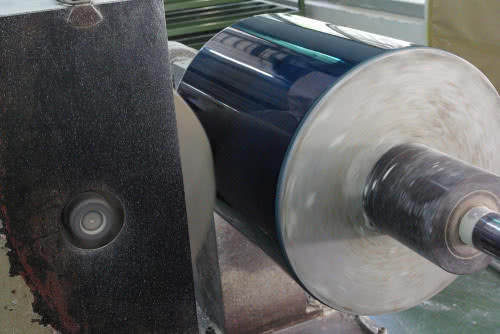

5 Od tej pory zaczyna się żmudny proces szlifowania i ścierania. Jest powtarzane wielokrotnie.

6 Szlifowanie korpusów robione jest ręcznie i maszynowo. Gdy korpus osiąga finalny kształt i gładkość powierzchni ostatnie szlify wykonywane są absolutnie pod okiem pracownika.

7 Lakierowanie, które teoretycznie można by wykonać automatycznie dalej wykonywane jest ręcznie.

8 Naklejka Star, która naklejana jest na korpusie w odróżnieniu od metalowej tabliczki.

9 Nowoczesna technologia wkracza do gry na całego. Krawędzie bębnów sprawdzane są komputerowo by idealnie zrobić ścięcie krawędzi, ponieważ ręcznie wykonany korpus nie jest idealnie okrągły.

10 Wiercenie otworów to także komputerowa robota co jest niezbędne. Nie ma możliwości by człowiek ręcznie wywiercił otwory równo w idealnych odstępach. Dalej pozostała instalacja hardware.

11 Atsushi Honjo, jeden z twórców Tama Star na tle serii metalowych werbli.

12 Pudełka to błahostka? Nawet tutaj mamy pracownika, który ręcznie nanosi na kortony odpowiednie oznaczenia.

Fabryka w Chinach

to wielkie zaskoczenie chyba dla wszystkich uczestników naszej wycieczki. Spodziewaliśmy się typowej masowej produkcji, tymczasem całość robiona jest niemal identycznie jak w Japonii! Jest to ręczna robota przy wykorzystaniu maszyn, ale tylko wtedy kiedy jest to konieczne. Cały nadzór nad produkcją mają specjaliści japońscy, którzy uważnie przyglądają się chińskim pracownikom i w razie jakichkolwiek niedociągnięć szybko reagują.

1 Warstwy odpowiednich gatunków drewna przygotowane są do klejenia i przycięcia do odpowiednich kształtów (cięcie pod kątem)

2 Zaciskanie korpusów w identycznych jak japońskie formach.

3 Szlifowanie za pomocą maszyn oraz rąk.

4 Dzięki maszynom robione jest idealne wcięcie łoża sprężyn. Podobnie z wciętymi łączeniami w korpusie, dzięki którym nie wystaje nachodząca na siebie okleina.

5 Ringi wzmacniające podobnie jak kolejne warstwy w korpusie są delikatnie wbijane. Wymaga to wielkiej precyzji z racji milimetrowych różnic.

6 Korpusy, korpusy, wszędzie w fabryce stoją perkusyjne korpusy!

7 Nie zapomnieliśmy o doszlifowaniu wszystkich elementów i wycięciu krawędzi.

8 W Chinach pozwolimy sobie na tańsze automatyczne malowanie? Nigdy w życiu. Na kilku stanowiskach siedzą pracownicy i pistoletami nakładają kolejne warstwy lakieru. Tu niezbędne są maski na twarzy, inaczej mogłyby wyjść bardzo dziwne wzorki.

9 Niczym dawna pralka "Frania", tak nakładana jest cieniutka okleina.

10 Wisząca w lakierni tabliczka z rodzajami drewna.

11 Octobany gotowe do dalszej obróbki.

12 Polerowanie polakierowanych bębnów. Korpusy mają jeszcze drobne ślady na sobie, więc trzeba je dokładnie wyszlifować szczotkami.

13 Rozpoczynamy proces ubierania naszych bębnów w odpowiedni hardware.

14 Wszystko jest wkręcane i dokręcane przez pracowników na oddzielnych stanowiskach.

15 Tabliczki znamionowe, które zaraz wylądują na bębnach.

16 Dokręcanie śrub w werblach za pomocą sprytnych wiertareczek, które przydałyby się niejednemu technicznemu.

17 Każdy bęben jest wkładany do pudełek przez pracowników. Nie ma tu żadnego automatycznego pakowania.

18 Może hi-hacik?

19 Skręcanie kolejnych stopek zarówno Iron Cobra jak i Speed Cobra.

20 Testowanie stopek. Pracownica ma serię "ćwiczeń" jakie musi wykonać z każdym egzemplarzem np. ilość odchyleń testuje jakość wykorzystanego łożyska.

21 W tym studio powstają zdjęcia do popularnego katalogu. Blachy dla kolorytu, wszędzie rozrzucone instrumenty, prawdziwy klimat perkusyjny.

Podsumowanie

Różnica między japońską i chińską fabryką zasadniczo nie jest wielka. Wynika to głównie z rodzaju produkowanych instrumentów. Seria Star wymaga większej ilości polerowania, szlifowania i wykorzystania komputerowej dokładności wycięcia krawędzi korpusów. W Chinach w sytuacjach wymagających precyzji także stosuje się maszyny (np. nawiercanie dziur na lugi), ale mimo to podstawą pracy jest człowiek, który jak wiadomo czasami bywa zawodny. Dlatego jesteśmy pełni podziwu, że instrumenty wychodzące zarówno z jednej jak i drugiej fabryki są zawsze w pełni sprawne, kompletne i dopracowane pod każdym względem.

Czy możemy mówić o miłym zaskoczeniu? Z pewnością. Już przed wyjazdem do fabryki różni znajomi czy to z firmy Hoshino, czy też muzycy jak Simon Phillips opowiadali nam, że produkcja w Chinach może zdziwić wiele osób. Spodziewając się "masówki" zastajemy świetnie zorganizowaną linie produkcyjną opartą na działaniu ludzi. Fabryka w Japonii to absolutnie doskonałe połączenie precyzji i rzemiosła, jest to idealne miejsce na tworzenie najwyższej jakości instrumentów.

Materiał przygotował: Maciej Nowak

Zdjęcia: Tomasz Klinikowski i Perkusista

Serdeczne podziękowania dla firmy Hoshino Gakki za zaproszenie i opiekę podczas pobytu w Chinach i Japonii.

Wielkie ukłony dla firmy Meinl Distribution - dystrybutora marki Tama w Polsce za zaaranżowanie całej wyprawy.

Szczególne ukłony dla Yu Nakata za wyrozumiałość, cierpliwość i bycie świetnym przewodnikiem, dzięki Jurek!