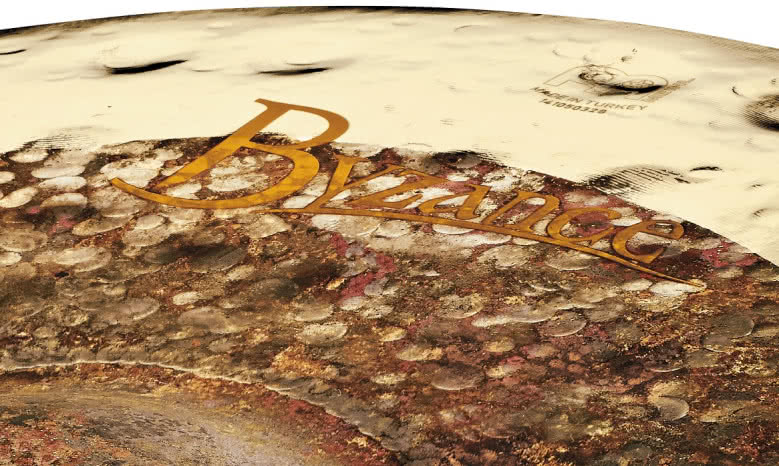

Produkcja talerzy Meinl Byzance

Prawdy i mity o rodzinie blach, która zmieniła świat talerzy perkusyjnych. Najwyższa możliwa półka jakościowa w katalogu talerzy Meinl.

Historię tej serii przedstawialiśmy kiedyś w skrócie na naszych łamach. Tym razem przyjrzymy się dokładniej jak wygląda proces produkcji, który wciąż rodzi wiele pytań i budzi kontrowersje ze względu na fakt, że są to blachy wykonane w Turcji.

Część turecka – etapy I i II, czyli piece, młotki, dłuta

Odbywa się w Turcji, w sposób tradycyjny dla tego regionu i obejmuje elementy, które są uzależnione od wymogów charakteru konkretnej serii. Mówiąc w telegraficznym skrócie, wygląda to mniej więcej tak jak poniżej.

Etap I - Przygotowanie talerza do obróbki:

-

przygotowanie odpowiednich proporcji brązu;

odlewanie brązu do odpowiednio dobranych form (w kształcie misek) w zależności od rodzaju przyszłej blachy;

czyszczenie odlewów/placków z popiołu;

rozgrzewanie placków w piecu;

wielokrotne rozgrzewanie i walcowanie do wymaganej grubości;

leżakowanie celem schłodzenia;

wycinanie centralnego otworu;

wycinanie okrągłej formy talerza;

podgrzanie talerza celem wybicia Bella;

hartowanie talerza (do tego momentu blacha jest bardzo krucha).